この章では3Dプリンターで作れる形状と工業的な視点でメリットとデメリットを説明します。

3Dプリンターの積層法複雑な形状を作り出す技術の仕組みとは?

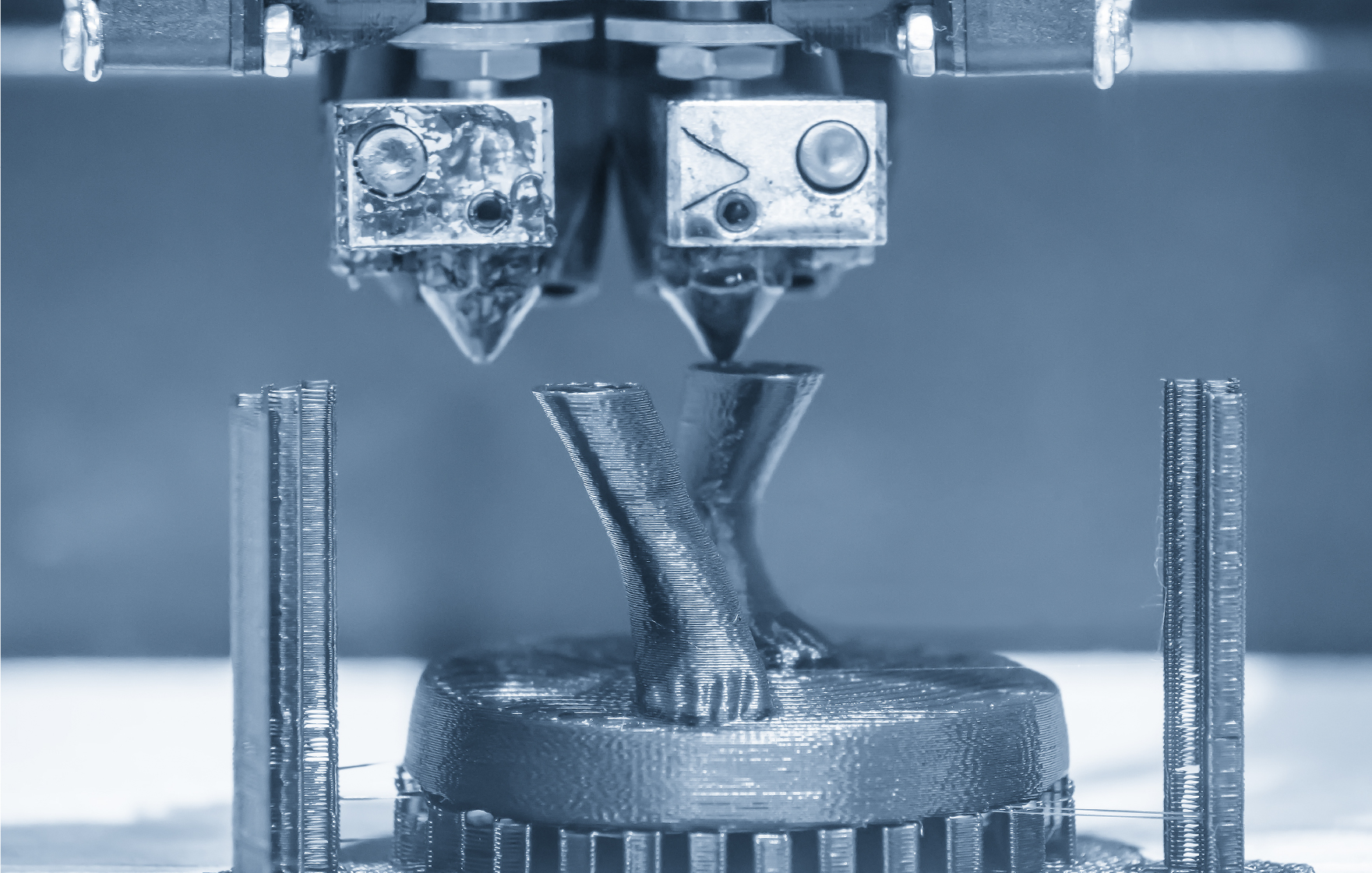

材料によって3Dプリントの工法は様々ありますが、3Dプリンターは積層法という造形方法で出力します。

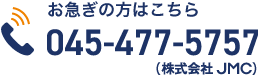

積層法とは、3Dプリンターで物体を作り出すための一般的な技術で、物体を薄い層に分割し、それらを一層ずつ重ね合わせて形状を作り出す方法です。各層は、熱や光などの力で固められます。この技術を使うことで、3Dデータで表現される複雑な形状を精度よく作り出すことができます。積層法には、複数の異なった工法があり、現時点で最も普及しているのはFDM(Fused Deposition Modeling)方式で、この工法を例にすると FDM方式は、糸状の「フィラメント」というプラスチック素材を熱で溶かして、細く押し出し、造形していきます。この押し出したフィラメントを一定の厚みで何層も重ね合わせて形状を作り出します。一層分の形状が出力されると、プリンターは次の層に移り、同じように素材を重ね合わせて形状を作り出します。出力された物体は、冷却して固められ、完成します。この積層法を使うことで、緻密な形状や複雑な構造の物体を作り出すことができます。

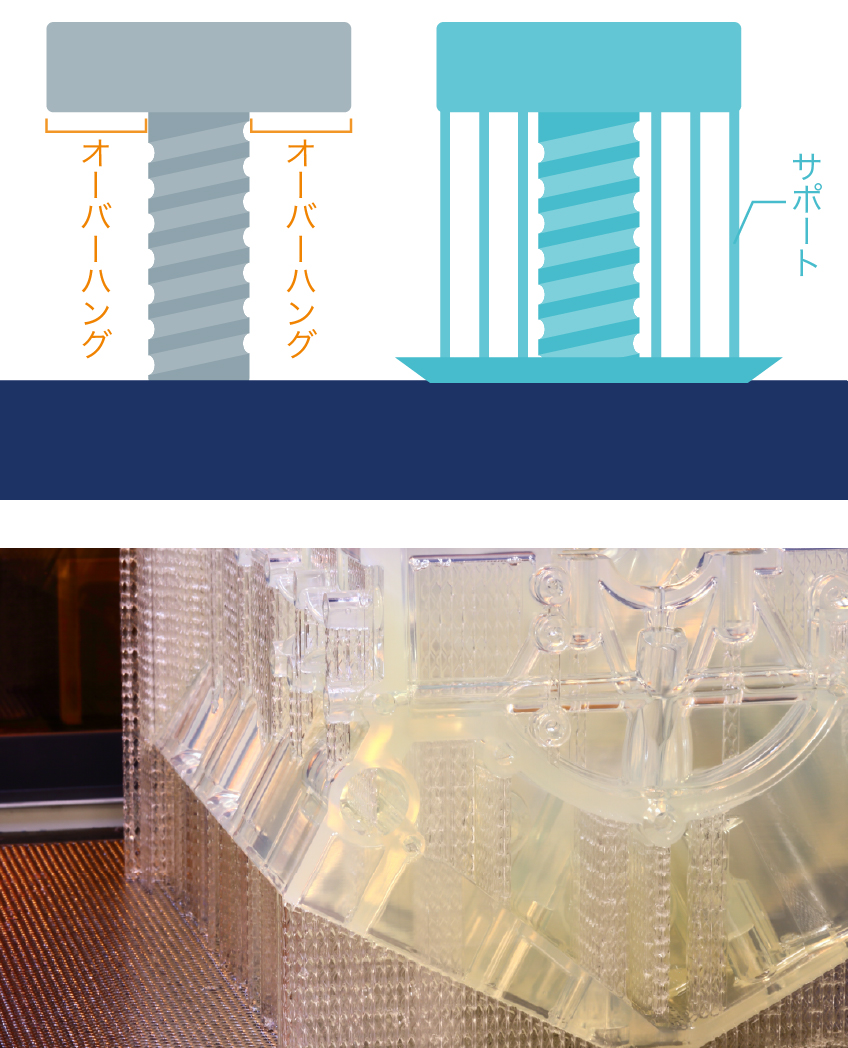

3Dプリンタで複雑な形状を作る際には、オーバーハングと呼ばれる部分が出来てしまうことがあります。これは、下になる部分がないために、造形形状が宙に浮いてしまうことによって起こる問題です。このような場合、サポート材と呼ばれ支える柱の形状を新たに付け加える事で、オーバーハング部分を支えることができます。サポート材は、工法(装置の種類)によって様々なものがあり、一般的にはモデルが出来上がった後、サポート材を取り除く作業が必要になります。一部の3Dプリンターは、水に溶ける専用の材料や粉のサポートでなどのものもあり、作業の手間を省くことができます。

3Dプリンターは従来の工法と比べれば多くのアドバンテージを持っているのは皆さんもよくわかっていると思います。では具体的に3Dプリントと従来の加工方法(切削加工・射出成型)と比べてのメリットとデメリットを見てみましょう。

3Dプリントのメリット

1|3Dプリンターなら複雑な形状も造形可能

切削加工や射出成型は、それぞれ製造方法によって形状や設計の自由度が制限されることがあります。例えば曲がったパイプ形状や凹状の隅部(ドリルが入らない箇所のへこんだ形状)の表現が苦手であり、複数の加工方法を組み合わせたり、設計を変更する必要がありました。しかし、3Dプリンターではそういった形状でも簡単に造形することができます。

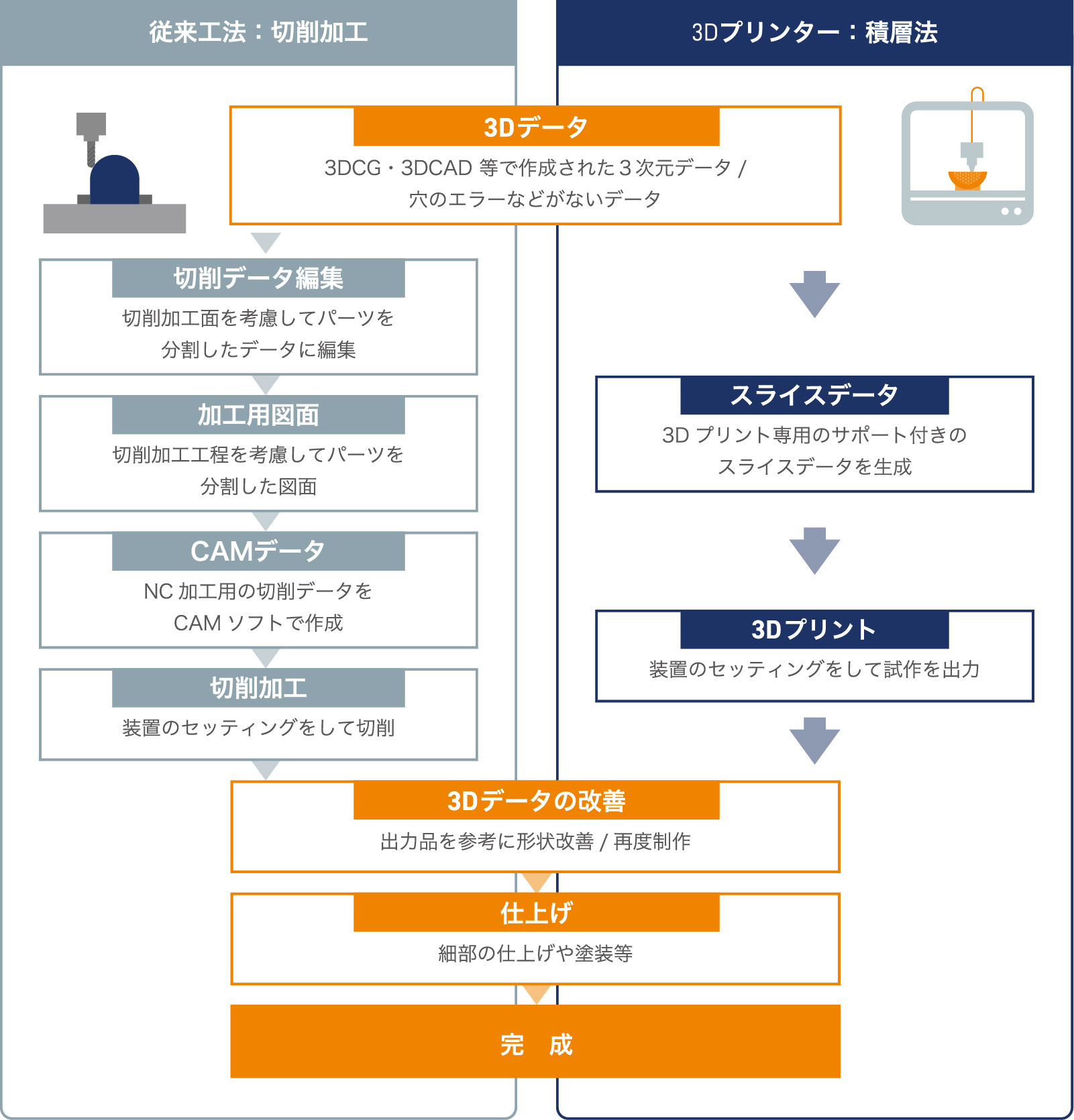

2|リードタイム短縮!試作から製品化までを短期間化できる

従来の製品試作工程では、型や治工具の製作が必要であり、開発期間が長くなっていました。しかし、3Dプリンターを使うことで、型や治工具をつくらずに試作品を造形でき、開発期間を短縮することができます。また、早い段階で試作品を製作し、イメージを共有することで、手戻りを減らすことができ、量産体制へのスムーズな移行が可能になります。ニーズの多様化により小ロット生産が主流の現代において、生産サイクル短縮よりも開発期間短縮の方が重要性が高くなっています。3Dプリンターを活用した開発は、ニーズ多様化の時代に適したスピーディな生産ができます。

3|3Dプリンターがもたらすコスト削減と環境貢献

3Dプリンターを利用することで、製造にかかるコストを削減できます。特に開発段階での試作が簡単にできることは、時間的なメリットだけでなく、コスト削減にも直結します。試作品の製作に型が必要な場合は、3Dプリンターで型を低コストかつ短期間で製造できるため、試作品を3Dプリンターで製造する場合には、型起こしが不要となります。このように、3Dプリンターでの試作では型が不要となるため、設計や仕様の変更が必要になった場合にも低コストで試作品を作り直せる利点があります。例えば、鋳造のために砂型をつくる場合にも、3Dプリンターを活用することで工数とコストの削減が可能です。従来の製造方法では、原型となる木型を切削加工で製造する必要がありましたが、3Dプリンターを利用することで、直接砂型を3Dプリントすることができます。これらで、環境に配慮したSDGsに貢献することができます。3Dプリンターを導入することで、製造プロセスを効率化し、より持続可能な製造を実現することが可能となります。

3Dプリントのデメリット

1|3Dプリントの弱点?強度確保の問題とは

3Dプリントにおける強度問題は、造形物が積層された構造になるため、製品の層と層の境目に弱点ができることが原因の1つです。また、材料によっても造形時の温度や湿度が影響して、うまく造形ができない場合があります。このような場合、積層された層同士が接着性が低くなり、層同士が剥がれたり、破損しやすくなります。さらに、3Dプリントに使用される材料は、従来の製造方法で使用される材料よりも内部の気泡や欠陥が多く、強度や耐久性が不十分なものが存在します。

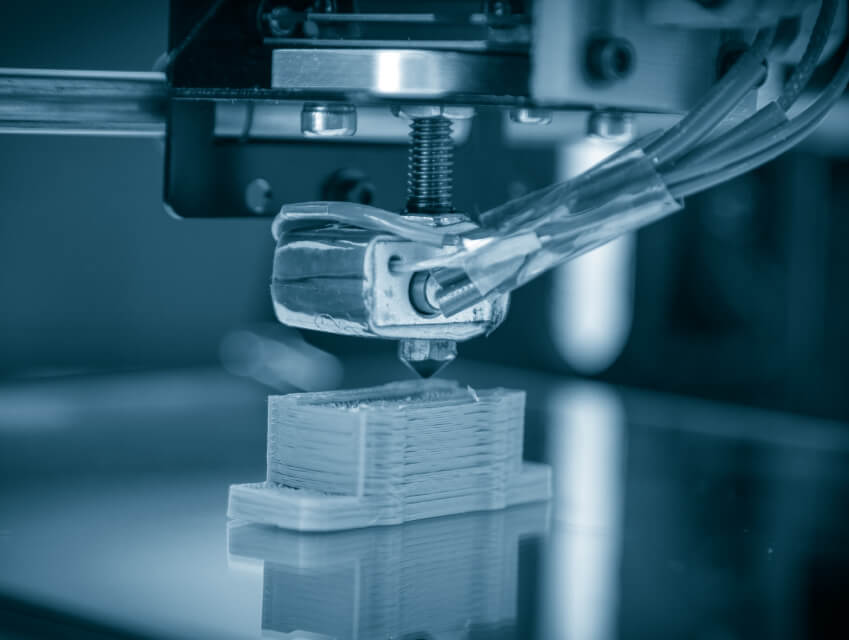

3Dプリントにおいて強度を向上させるには、設計や製造プロセスの最適化が必要です。例えば、製品の形状を工夫することで、製品内部に空洞部分を設けたり、サポート材を効果的に配置することで、強度や剛性を向上させることができます。具体的にはハニカム構造(ハチの巣のような構造)などがあります。

また、材料選定においては、強度や耐久性に優れた材料を選ぶことが重要です。ただし、材料を変更する場合、3Dプリンターの工法によってサポート材のつき方が変化することにも注意が必要です。

2|3Dプリンターで量産するのは難しい理由とは?

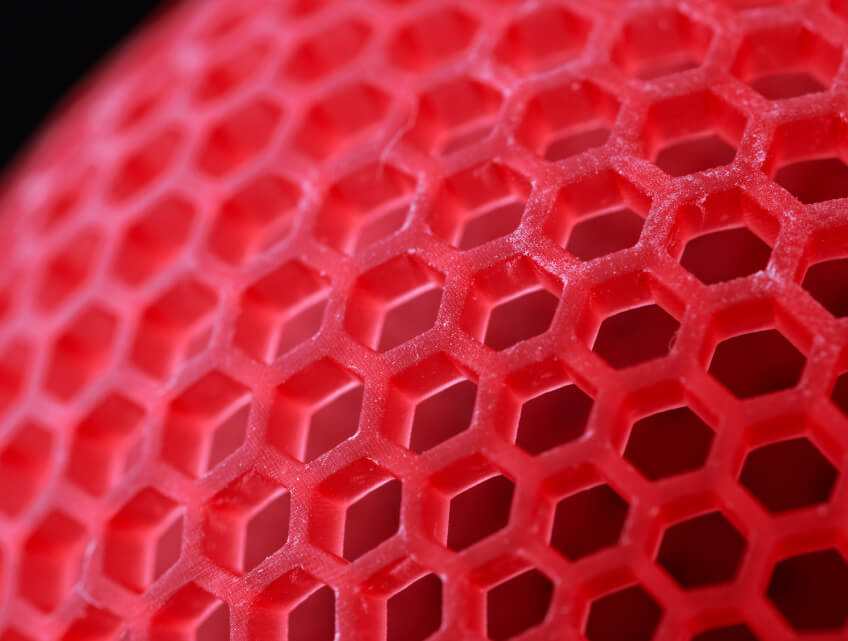

3Dプリンターは、製品を造形するために一つ一つ層を重ねて作り上げる積層造形を採用しています。これは、小ロット生産やカスタマイズ生産などの柔軟な生産に適しています。しかし、量産においては、大量に同一製品を生産することが求められます。積層造形は、一つ一つの層を重ねていくために時間がかかります。また、表面は粗く、加工が必要となります。これによって、1個あたりの生産サイクルが長くなり、生産効率が低下します。量産では、製品の生産コストを低減することが必要ですが、3Dプリンターによる生産には材料と時間コストがかかるため、コスト的にも不向きと言われています。そのため、3Dプリンターを量産に活用するためには、製品設計の段階で材料選定や高さを低くするなどの工夫が必要です。現状では金型による射出成型が、スピード、品質、コストが優位なため量産の主流となっています。

下の図はスピード感のイメージです。

さて今回は、工業的な視点で3Dプリンターについて書きました。

いかがっだったでしょうか 3Dプリントは試作においては大きなアドバンテージを持っていますが、

量産という視点に立つとまだ品質や、ノウハウが確立できていないのが現状です。

次はもう少し踏み込んで、いろいろな3Dプリンターの工法(作り方)について説明します。

次回「3Dプリンターってどんな種類があるの?解説します!」お楽しみに!!